Jak vzniká koks (2.)

Ačkoliv si to téměř nikdo neuvědomujeme, s věcmi, které mohly vzniknout jen díky černému uhlí a koksu, se setkáváme každý den. Koks je produktem, který nemá v současnosti ani blízké budoucnosti alternativu. Současné technologie nejen že nejsou schopny koks plně nahradit, ale dokonce s ním i do budoucna vážně počítají. Druhá část* blogu je věnována principům a procesům výroby koksu.

* o hasících koksárenských věžích bude řeč až příště

Princip koksování

Pyrolýza uhlí, jež je při vysoké teplotě nazývána jako karbonizace, znamená zahřívání uhlí v neoxidační atmosféře za tvorby plynů, kapalin a pevných zbytků.

Při tomto procesu je teplota spalných plynů běžně 1150 až 1350 °C po dobu 14 až 24 hod. Tímto pochodem vzniká vysokopecní a slévárenský koks. Ten je prvořadým redukčním činidlem ve vysokých pecích a nemůže být úplně nahrazen jinými palivy jako např. uhlím.

Koks funguje nejen jako nosný materiál, ale také jako výplňový materiál, kterým plyn cirkuluje ve sloupci vsázky. Aby vznikl kvalitní koks, musí se při koksování použít uhlí s vlastnostmi správného slinování. V koksárenství platí nepřímá úměra, že kvalitnější koks se vyrobí například z osmi druhů uhlí průměrné kvality, než ze tří druhů špičkových parametrů. Proto nelze vyrobit kvalitní koks z jednoho typu uhlí[1,2].

Používané postupy a techniky

V roce 1940 byl vyvinut základní prototyp moderních koksovacích pecí. Pece byly asi 12 m dlouhé, 4 m vysoké a 0,5 m široké, vybavené po obou stranách dveřmi. Přívod vzduchu se předehříval horkým vystupujícím plynem.

Rekuperace odpadního tepla umožnila vyšší teploty a zvýšila rychlost koksování. Od roku 1940 se proces mechanizoval a zdokonalily se konstrukční materiály bez významných projektových úprav. Současné soustavy mohou obsahovat až 60 komor o rozměrech 14 m délky a 6 m výšky. S ohledem na přenos tepla byla šířka ponechána v rozmezí 0,3 - 0,6 m.

Každá pec v baterii obsáhne až 30 t uhlí. Nicméně v dnešní době postavené koksovny dále zvětšily své rozměry. Například komory nové koksovny Kaiserstuhl, které byly uvedeny do provozu na konci roku 1992, jsou 18 m dlouhé, 7,6 m vysoké a 0,61 m široké a pojmou cca 65 t uhlí.

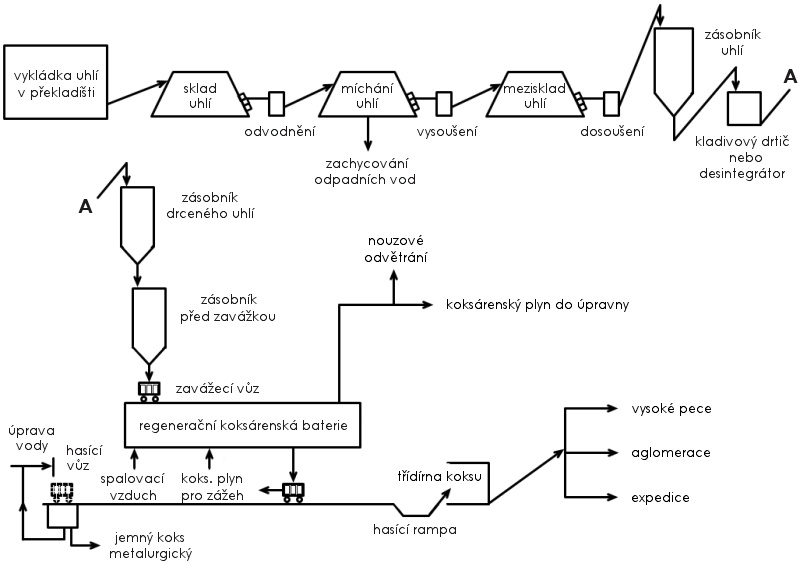

V současné době se rozvoj zaměřuje zejména na minimalizaci emisí z procesu a zlepšení pracovních podmínek u provozovatelů. Jak probíhá výroba koksu, zobrazuje následující schéma[1].

Zjednodušené schéma celé soustavy pochodů a procesů potřebných k výrobě koksu.

Proces koksování

Proces koksování lze rozdělit na:

- manipulace s uhlím

- příprava vsázky

- vysokoteplotní karbonizace (vsazování uhlí, zahřívání/žhnutí, koksování, vytlačování koksu, hašení koksu)

- manipulace s koksem a jeho třídění

- chlazení a čištění surového koksárenského plynu a získávání vedlejších chemických produktů

Proces výroby koksu může být popsán následovně. Výroba koksu probíhá v koksovně, kde jsou vybrané kvality koksovatelného uhlí rozemlety, smíchány a pěchovány do velkých uhelných bloků.

Stlačený uhelný blok je horizontálně pomocí tzv. sázecí tyče vsunut do komory koksárenské baterie, kde je blok zahříván na teplotu okolo 1 150°C, čímž se postupně mění na koks. Po proběhnutí koksovacího cyklu, který trvá mezi 32 a 34 hodinami, je horký koks vytlačen z komory do hasicího vozu, který převeze horký koks do hasicí věže, kde proběhne zchlazení koksu vodou. Koks se poté třídí na různé jakosti v třídírně koksu, odkud je nakládán na železniční vozy a dopravován k zákazníkům.

Při výrobě koksu vzniká celá řada vedlejších produktů, které jsou významnou surovinou pro chemický průmysl. Během koksování je zachycován koksárenský plyn, z něhož jsou dále oddělovány jednotlivé chemické výrobky (dehet, benzol, síran amonný, pevná síra)[1,3].

3D schéma pochodů a procesů potřebných k výrobě koksu.

Jak vzniká koks krok za krokem

Jak tedy celý proces zušlechťování uhlí na koks probíhá? Především, jak už bylo uvedeno, nelze koks vyrobit z jednoho typu uhlí. Uhlí má proměnné vlastnosti a ani z různých míst jednoho dolu není nikdy stejné.  Jako kritická minimální hranice pro výrobu kvalitního koksu je často experty uváděno pět až šest druhů uhlí. Pro koksování však nejsou vhodné všechny druhy. Kokso-vatelné černé uhlí proto musí mít vhodné chemicko-technologické vlastnosti jako je obsah prchavé hořlaviny, spékavost, puch-nutí, plasticita a jiné.

Jako kritická minimální hranice pro výrobu kvalitního koksu je často experty uváděno pět až šest druhů uhlí. Pro koksování však nejsou vhodné všechny druhy. Kokso-vatelné černé uhlí proto musí mít vhodné chemicko-technologické vlastnosti jako je obsah prchavé hořlaviny, spékavost, puch-nutí, plasticita a jiné.

Uhlí nelze pro výrobu koksu použít přímo ve vytěženém stavu. Proto producentské společnosti většinou poskytují uhlí po úpravě (rozdružení) o dané vlhkosti a dalších parametrech. Na koksovně uhlí nejprve prochází tzv. uhelnou službou, která zajišťuje vykládku, vysoušení, skladování, mletí a míšení suroviny do požadovaného poměru. Mletí probíhá na kladivových, příp. nárazových mlýnech a až do míšení se uhlí z jednotlivých lokalit skladuje odděleně, protože každá má své specifické vlastnosti. Podle vlastností jednotlivých druhů uhlí se namíchá směs s přesností jednotlivých komponent v řádech jednotek procent. Uhlí se pomele tak, že minimálně 90 procent zrna je menší než tři milimetry. Uhelná směs se ještě před odtažením do uhelných věží homogenizuje, aby byla zaručena stálá kvalita koksu. Následně se směs natáhne na uhelné věže, kde je připravena pro koksování.

Samotné koksování probíhá v koksárenských bateriích, které obsahují desítky úzkých komor. Ty jsou mezi sebou odděleny vyhřívanými stěnami. Před vstupem do komory se uhlí upěchuje a zhutní až na 1 100 kg na metr kubický. Kromě zavážení v pěchované formě se může uhelná směs do komor rovněž sypat volně. Poté, co je uhelná směs zasunuta do komory, se pec hermeticky uzavře a připojí se na chemickou část koksovny. Koksování tak může začít.

Při karbonizaci  se komora koksárenské baterie ze stran otápí plynem. Nejčastěji se používá vyčištěný koksárenský plyn, který vzniká při samotném koksování. Během karbonizace probíhají složité fyzikálně-chemické a chemické reakce, uvolňují se nízkomoleku-lárních plyny a dehet, štěpí se složitější chemické vazby, dochází ke zplastičtění hmoty a zhuštění tuhé fáze, při nichž se uvolňují paroplynové produkty, a vzniká koks. Podle velikosti komor a teploty koksování probíhá zahřívání nejčastěji buď 16, nebo 32 hodin. 20 až 25 procent z hmotnosti uhlí odchází při koksování do chemické části provozu koksovny, především ve formě koksárenského plynu. Ten je následně opět přiveden zpět jako palivo. Pokud je v jedné komoře v bateriích 20 tun uhelné směsi, na konci koksování z tohoto množství vznikne 14 až 16 tun koksu.

se komora koksárenské baterie ze stran otápí plynem. Nejčastěji se používá vyčištěný koksárenský plyn, který vzniká při samotném koksování. Během karbonizace probíhají složité fyzikálně-chemické a chemické reakce, uvolňují se nízkomoleku-lárních plyny a dehet, štěpí se složitější chemické vazby, dochází ke zplastičtění hmoty a zhuštění tuhé fáze, při nichž se uvolňují paroplynové produkty, a vzniká koks. Podle velikosti komor a teploty koksování probíhá zahřívání nejčastěji buď 16, nebo 32 hodin. 20 až 25 procent z hmotnosti uhlí odchází při koksování do chemické části provozu koksovny, především ve formě koksárenského plynu. Ten je následně opět přiveden zpět jako palivo. Pokud je v jedné komoře v bateriích 20 tun uhelné směsi, na konci koksování z tohoto množství vznikne 14 až 16 tun koksu.

Samotné koksování probíhá při teplotách 1100–1200 stupňů Celsia. Stěny komory postupně zahřívají masu uhlí, které se nejdříve vysuší. Při teplotách 250–300 stupňů Celsia začíná rozklad uhelné hmoty. Při 350–400 stupních přechází uhlí do plastického stavu, kdy je tekuté a intenzivně se odplyní. Od teplot 450–500 stupňů Celsia opět tuhne a vytváří se tzv. polokoks. Při teplotách nad 500 stupňů již dochází ke konečnému odplynění, smrštění uhelné hmoty a k vytvoření koksu. Celý proces je dokončen v okamžiku, kdy se plastická pásma, o šířce 10–30 mm postupující od jednotlivých stěn, setkají ve středu komory. Teplota ve středu komory dosáhne zhruba 950 °C, u stěn až 1200 °C.

Po dokončení koksování se žhavý koks z koksárenské baterie vytlačí a nejčastěji sprchováním vodou se ochladí pod 100 stupňů Celsia. Ta se díky tomu v množství 1 - 15 % dostává do koksu. Následně koks zhruba na 20 minut směřuje na odkládací rampu. Během tohoto času se většina  vody odpaří a koks dále chladne. Kromě chlazení tlakovou vodou existuje také metoda suchého chlazení koksu, při které se k chlazení využívají inertní plyny - N2 a CO2.

vody odpaří a koks dále chladne. Kromě chlazení tlakovou vodou existuje také metoda suchého chlazení koksu, při které se k chlazení využívají inertní plyny - N2 a CO2.

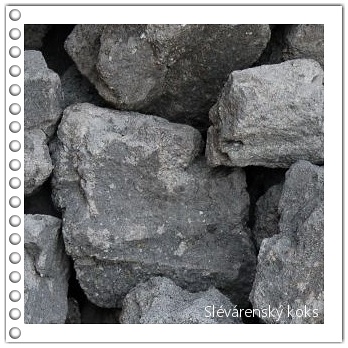

Ochlazený koks pak putuje přes odprašovací stanici na hrubé a jemné třídění. Koks o velikosti nad 70 mm se po roztřídění v hrubé třídírně bezprostředně nakládá do vagónů a expeduje k zákazníkům. Koks s menší velikostí směřuje do jemné třídírny, kde se odtřiďováním na roštnicích a sítech získávají jednotlivé zrnitostní frakce koksu, které mají specifické použití. Před expedicí jsou následně jednotlivé frakce skladovány v jednotlivých zásobnících. Podle zrnitosti se koks třídí na prach (0–10 mm), hrášek (10–20 mm), ořech II (20–40 mm), ořech I (40–60 mm) a otopový koks (60–90 mm).

Kromě hutnického koksu (asi 75 %) vzniká při karbonizaci černého uhlí celá řada vedlejších produktů. Přibližně jde o 16 % koksárenského plynu; 3,5 % čpavkové vody; 3 % dehtu; 1 % surového benzolu; 0,25 % amoniaku; 0,25 % sulfanu a 0,25 % naftalenu. Koksárenský plyn se používá jako palivo. Plyn však obsahuje síru ve formě sirovodíku a organosírových sloučenin a při jeho odsiřování, které předchází dalšímu využití, se získává velmi čistá síra a kyselina sírová. Ze čpavkové vody se získává čpavek nebo síran amonný. Destilací kapalného podílu (surový benzol) se získává solventní nafta, xylen, toluen, benzen, pyridin a kresoly. Solventní nafta je směsí vyšších aromatických uhlovodíků používaná jako rozpouštědlo pro nátěrové hmoty. Zbylé uhlovodíky jsou suroviny pro výrobu anilinu, fenolu, cyklohexanu, trinitrotoluenu a kyseliny benzoové. Z destilačního zbytku (surový dehet) se získává dehet, černouhelná smola, pyren, naftalen, anthracen a další polykondenzované aromatické uhlovodíky, které mají rozsáhlé využití v chemickém, papírenském, farmaceutickém, textilním a kožedělném průmyslu, pro výrobu barviv a pigmentů, laků, tmelů a podobně[2,4].

K čemu se koks používá

Nejvýznamnějším produktem koksování je hutnický (metalurgický) koks, což je tvrdá, ocelově šedá, silně porézní odplyněná hmota. Oproti původnímu uhlí má řádově nižší obsah kyslíku a vodíku a má vyšší výhřevnost. Ta dosahuje hodnoty 29,6 MJ/kg. Jde o velmi kvalitní palivo s vysokou výhřevností, jehož spalovaním vzniká prakticky jen CO2.

Hlavním využítím koksu je jako palivo a redukční činidlo např. při výrobě surového železa ve vysokých pecích nebo v kuplovnách při výrobě litiny a izolačních materiálů. Koks se používá také jako palivo při vytápění a jako surovina při některých chemických výrobách[2,4].

Zajímavosti

- Koks vznikal i přirozeným způsobem, zejména tam, kde uhelné sloje přišly v průběhu geologického vývoje do styku se žhavým magmatem.

- Koks vzniká i při zpracování surové ropy. Vzhledem ke svému složení však není vhodný pro výrobu železa.

- Díky své pórovitosti je koks mimořádně dobrým tepelným izolantem. Používá se proto také v americkém kosmickém programu jako jedna ze složek brzdícího štítu kosmických lodí. V rámci programu Apollo se tak tento materiál dostal i na oběžnou dráhu Měsíce v tepelném štítu velitelské sekce lunární lodi. S koksem se počítá i pro kosmické lodi Orion určené k návratu lidí na Měsíc a k dobytí Marsu.

- Podobné pochody jako u koksování (vysokoteplotní karbonizace) probíhají i u nízkoteplotní karbonizace hnědého uhlí. Přepracováním hnědého uhlí za teplot do 550 °C se získává polokoks. Karbonizační plyn s nízkou výhřevností se zpětně využívá pro další karbonizaci, polokoks pro výrobu syntézních plynů a jako palivo. Hnědé uhlí se pro výrobu pohonných hmot, syntézních plynů a chemických látek tímto způsobem hojně využívalo od 30. let 20. století do konce druhé světové války. Poté ho vytlačila snadněji zpracovatelná ropa a zemní plyn.

Textové zdroje:

- http://www.hornictvi.info

- http://www.newworldresources.eu

- http://www.koksovny.cz

- http://geologie.vsb.cz

Obrazové zdroje:

- Viktor Mácha (titulní obrázek)

- Boris Renner (fotogalerie, obrázky pod barevným schématem)

- http://www.hornictvi.info (černobílé schéma)

- http://www.koksovny.cz (barevné schéma, obrázky koksu)

Ačkoli, tohle všechno, uhelná služba, nárazovej mlýn, natáhnutí na věž, to je mi prostě jasný. Jenže, jakejže má bejt ten poměr mezi těma složkamima? Ha! Podle toho tvého návodu si koks doma holt nevyrobim. Protože, víš jak je koks dneska drahej? Víš kolikrát stoupla jeho cena za posledních sto let? Jistě několikanásobně.

Mám totiž na chalupě Clubky a to jsou kamna, v nichž je nejlepší topit koksem. Jelikož nemají přívod sekundárního vzduchu, když odbočím. A koks je jediná obvyklá pevná hořlavina, která nepotřebuje sekundární vzduch, protože neplyňuje.

A Ubi, když koupíš metrák koksu, tak ti ukážu, jak se topí koksem v Clubkách. To bude teplíčko, že se budem moct i zachumlat do peřinek, jako onehdy.

Ten koks můžeme roztopit Pichovejmi fousy, jelikož si je prvního prosince oholí a nebude vědět, co s nimi.